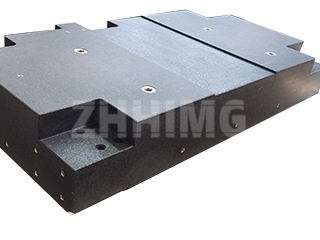

ອົງປະກອບຂອງຕຽງເຄື່ອງຈັກແກຣນິດສະແດງເຖິງຈຸດສູງສຸດຂອງຄວາມໝັ້ນຄົງຂອງໂຄງສ້າງໃນການຜະລິດທີ່ທັນສະໄໝ. ດ້ວຍຄວາມແຂງແກ່ນທີ່ໂດດເດັ່ນ, ການດູດຊຶມການສັ່ນສະເທືອນໂດຍທຳມະຊາດ, ແລະ ສຳປະສິດການຂະຫຍາຍຕົວທາງຄວາມຮ້ອນເກືອບສູນ, ອົງປະກອບເຫຼົ່ານີ້ - ໂດຍສະເພາະແມ່ນອົງປະກອບທີ່ຜະລິດຈາກວັດສະດຸທີ່ມີຄວາມໜາແໜ້ນສູງເຊັ່ນ: ZHHIMG® Black Granite ຂອງພວກເຮົາ - ແມ່ນຂາດບໍ່ໄດ້ສຳລັບເຄື່ອງຈັກ CNC ລຸ້ນຕໍ່ໄປ, ອຸປະກອນວັດແທກທີ່ມີຄວາມແມ່ນຍຳສູງ, ແລະລະບົບເລເຊີທີ່ກ້າວໜ້າ. ຢ່າງໃດກໍຕາມ, ປະສິດທິພາບຂອງອົງປະກອບທີ່ມີຄວາມແມ່ນຍຳສູງເຫຼົ່ານີ້ແມ່ນດີເທົ່າກັບການຕັ້ງຄ່າເບື້ອງຕົ້ນຂອງພວກມັນ. ການຍຶດໝັ້ນຢ່າງລະມັດລະວັງຕໍ່ໂປໂຕຄອນກ່ອນການຕິດຕັ້ງແມ່ນສິ່ງຈຳເປັນເພື່ອປົດລັອກທ່າແຮງຢ່າງເຕັມທີ່ ແລະ ຍືດອາຍຸການໃຊ້ງານຂອງລະບົບທັງໝົດ.

ການເດີນທາງໄປສູ່ຄວາມແມ່ນຍຳເລີ່ມຕົ້ນດ້ວຍການກວດກາ ແລະ ຂັ້ນຕອນການກະກຽມຢ່າງລະອຽດ. ກ່ອນການຕິດຕັ້ງ, ອົງປະກອບຕ້ອງຜ່ານການກວດສອບທາງສາຍຕາ ແລະ ມິຕິຢ່າງເຂັ້ມງວດ. ວິສະວະກອນຕ້ອງກວດສອບໜ້າດິນແກຣນິດຢ່າງລະອຽດເພື່ອຫາຮອຍແຕກ, ຮອຍບิ่น, ຫຼື ຄວາມເສຍຫາຍຈາກການຈັບທີ່ອາດເກີດຂຶ້ນໃນລະຫວ່າງການຂົນສົ່ງ. ສິ່ງທີ່ສຳຄັນກວ່ານັ້ນ, ຂະໜາດທີ່ໄດ້ຮັບການຮັບຮອງ ແລະ ຄວາມຖືກຕ້ອງທາງເລຂາຄະນິດຂອງອົງປະກອບ - ຄວາມຮາບພຽງ, ຄວາມຮຽບຮ້ອຍ, ແລະ ຄວາມຂະໜານ - ຕ້ອງໄດ້ຮັບການກວດສອບຄືນໃໝ່ໂດຍໃຊ້ເຄື່ອງມືວັດແທກທີ່ກ້າວໜ້າ, ຮັບປະກັນວ່າຕຽງນອນຕອບສະໜອງຄວາມທົນທານຂອງການປະມວນຜົນ ຫຼື ການວັດແທກທີ່ຕັ້ງໃຈໄວ້. ໃນເວລາດຽວກັນ, ການປະເມີນສິ່ງແວດລ້ອມແມ່ນມີຄວາມສຳຄັນຫຼາຍ. ໃນຖານະຜູ້ສະໜອງທົ່ວໂລກ, ZHHIMG® ຮຽກຮ້ອງໃຫ້ຜູ້ໃຊ້ຮັບປະກັນວ່າສະຖານທີ່ຕິດຕັ້ງສອດຄ່ອງກັບພາລາມິເຕີອຸນຫະພູມ ແລະ ຄວາມຊຸ່ມຊື່ນທີ່ເຂັ້ມງວດ, ປົກປ້ອງຄວາມໝັ້ນຄົງໃນໄລຍະຍາວຂອງແກຣນິດຈາກສະພາບທີ່ບໍ່ດີກ່ອນທີ່ຂະບວນການປະກອບຈະເລີ່ມຕົ້ນ.

ໃນລະຫວ່າງຂະບວນການຕິດຕັ້ງ, ການຄວບຄຸມພື້ນຖານແມ່ນມີຄວາມສຳຄັນທີ່ສຸດ. ພື້ນຖານຮັບຕ້ອງແຂງແກ່ນ, ຮາບພຽງຢ່າງສົມບູນ, ແລະ ແຍກອອກຈາກການສັ່ນສະເທືອນທີ່ອາດເກີດຂຶ້ນ ແລະ ບັນຫາການຕົກຕະກອນ. ຄວາມບໍ່ສະໝໍ່າສະເໝີໃດໆໃນພື້ນຖານຈະເຮັດໃຫ້ເກີດຄວາມກົດດັນທ້ອງຖິ່ນເຂົ້າໄປໃນຫີນແກຣນິດ, ເຊິ່ງເຖິງວ່າຈະມີຄວາມແຂງແຮງ, ແຕ່ມັນຈະເຮັດໃຫ້ຄວາມສົມບູນທາງເລຂາຄະນິດສຸດທ້າຍຫຼຸດລົງ. ເຄື່ອງມື ແລະ ແຜ່ນຮອງລະດັບຄວາມແມ່ນຍຳຕ້ອງຖືກນຳໃຊ້ເພື່ອຄວບຄຸມການຈັດລຽນແນວນອນຢ່າງລະມັດລະວັງ, ໃນຂະນະທີ່ຕົວຊີ້ວັດທີ່ສຳຄັນເຊັ່ນ: ຄວາມຕັ້ງສາກ ແລະ ຄວາມຂະໜານຕ້ອງໄດ້ຮັບການຄວບຄຸມໃຫ້ຢູ່ໃນລະດັບ sub-micron, ເຊິ່ງສະທ້ອນໃຫ້ເຫັນເຖິງມາດຕະຖານທີ່ແນ່ນອນຂອງສະພາບແວດລ້ອມການຜະລິດຂອງພວກເຮົາເອງ. ນອກຈາກນັ້ນ, ການເຊື່ອມຕໍ່ ແລະ ການຍຶດຕິດຂອງຕຽງຫີນແກຣນິດກັບໂຄງສ້າງເຄື່ອງຈັກສ່ວນທີ່ເຫຼືອຕ້ອງການຄວາມຮູ້ພິເສດ. ຕ້ອງໃຊ້ຕົວຍຶດ ແລະ ຕົວຍຶດທີ່ໄດ້ຮັບການຈັດອັນດັບຢ່າງຖືກຕ້ອງ, ໂດຍນຳໃຊ້ຄ່າແຮງບິດທີ່ລະບຸໄວ້ເພື່ອຮັບປະກັນການເຊື່ອມຕໍ່ທີ່ແຂງແກ່ນ ແລະ ໝັ້ນຄົງໂດຍບໍ່ກໍ່ໃຫ້ເກີດຄວາມເຄັ່ງຕຶງພາຍໃນຫຼາຍເກີນໄປທີ່ອາດຈະທຳລາຍຫີນແກຣນິດ ຫຼື ບິດເບືອນຮູບຮ່າງທີ່ແນ່ນອນຂອງມັນ.

ກ່ອນທີ່ລະບົບຈະຖືກມອບໃຫ້ຜະລິດ, ຂັ້ນຕອນການມອບໝາຍ ແລະ ການທົດສອບທີ່ຄົບຖ້ວນແມ່ນມີຄວາມຈຳເປັນ. ຂັ້ນຕອນນີ້ກ່ຽວຂ້ອງກັບການທົດສອບການເຮັດວຽກຂອງຊິ້ນສ່ວນທີ່ເຄື່ອນທີ່ທັງໝົດທີ່ປະສົມປະສານ, ເຊັ່ນ: ລະບົບນຳທາງເສັ້ນຊື່ ແລະ ລະບົບຂັບເຄື່ອນ, ເພື່ອຮັບປະກັນການເຄື່ອນໄຫວທີ່ລຽບງ່າຍ, ບໍ່ມີສິ່ງກີດຂວາງໂດຍບໍ່ມີການຜູກມັດ ຫຼື ສຽງລົບກວນຜິດປົກກະຕິ. ຕາມມາດ້ວຍການກວດສອບຄວາມຖືກຕ້ອງຂອງລະບົບສຸດທ້າຍທັນທີ. ໂດຍການໃຊ້ອຸປະກອນການປັບທຽບທີ່ສາມາດຕິດຕາມໄດ້ - ເຊັ່ນ: ອຸປະກອນຈາກຄູ່ຮ່ວມງານຂອງພວກເຮົາເຊັ່ນ Renishaw ແລະ WYLER - ຄວາມຖືກຕ້ອງທາງເລຂາຄະນິດທັງໝົດຂອງເຄື່ອງຈັກທີ່ປະກອບແລ້ວຕ້ອງໄດ້ຮັບການຢືນຢັນຕາມຕົວກຳນົດປະສິດທິພາບທີ່ລະບຸໄວ້. ຄວາມຜິດປົກກະຕິໃດໆຕ້ອງໄດ້ຮັບການວິເຄາະ ແລະ ແກ້ໄຂທັນທີ, ຮັບປະກັນວ່າອຸປະກອນດັ່ງກ່າວສອດຄ່ອງກັບມາດຕະຖານເຊັ່ນ: DIN ຂອງເຢຍລະມັນ ຫຼື ASME ຂອງສະຫະລັດ ກ່ອນທີ່ຈະມີການປຸງແຕ່ງວັດສະດຸໃດໆ. ສຸດທ້າຍ, ລະບົບຄວາມປອດໄພໃນການດຳເນີນງານຕ້ອງໄດ້ຮັບການກວດສອບ, ແລະ ບຸກຄະລາກອນຕ້ອງໄດ້ຮັບການຝຶກອົບຮົມຢ່າງລະອຽດກ່ຽວກັບການຈັດການທີ່ຖືກຕ້ອງ ແລະ ຂັ້ນຕອນຄວາມປອດໄພທີ່ກຳນົດໄວ້ສຳລັບເຄື່ອງຈັກທີ່ມີຄວາມແມ່ນຍຳສູງ.

ອົງປະກອບສຸດທ້າຍຂອງການວາງແຜນກ່ອນການນຳໃຊ້ແມ່ນຍຸດທະສາດການບຳລຸງຮັກສາ. ເຖິງແມ່ນວ່າຫີນແກຣນິດເປັນທີ່ຮູ້ຈັກໃນດ້ານຄວາມທົນທານຂອງມັນ, ແຕ່ການດູແລທີ່ເໝາະສົມຮັບປະກັນອາຍຸການໃຊ້ງານຂອງມັນ. ຕ້ອງມີການກໍານົດຕາຕະລາງສໍາລັບການເຮັດຄວາມສະອາດເປັນໄລຍະໂດຍໃຊ້ຜ້າອ່ອນໆ ແລະ ນໍ້າຢາທໍາຄວາມສະອາດທີ່ເປັນກາງເທົ່ານັ້ນ, ໂດຍຫ້າມໃຊ້ເຄື່ອງມືຂັດທີ່ອາດຈະຂູດພື້ນຜິວທີ່ມີການຂັດຢ່າງແມ່ນຍໍາ. ສິ່ງທີ່ສຳຄັນກວ່ານັ້ນ, ຄວນມີການປະຕິບັດວິທີການຫລໍ່ລື່ນສ່ວນປະກອບກົນຈັກ ແລະ ການປິ່ນປົວຊິ້ນສ່ວນເຫຼັກກ້າທີ່ເປີດເຜີຍເພື່ອປ້ອງກັນການເກີດສະໜິມ. ໂດຍການປະຕິບັດຕາມຄໍາແນະນໍາກ່ອນການຕິດຕັ້ງ ແລະ ການນໍາໃຊ້ທີ່ຄົບຖ້ວນເຫຼົ່ານີ້ຢ່າງລະອຽດ, ຜູ້ຜະລິດຮັບປະກັນວ່າສ່ວນປະກອບຂອງຕຽງເຄື່ອງຈັກຫີນແກຣນິດ ZHHIMG® ໃຫ້ປະສິດທິພາບທີ່ໂດດເດັ່ນ, ອາຍຸການໃຊ້ງານທີ່ຍາວນານ, ແລະ ຄວາມໝັ້ນຄົງທີ່ບໍ່ສັ່ນຄອນທີ່ມັນໄດ້ຖືກອອກແບບມາເພື່ອໃຫ້.

ເວລາໂພສ: ວັນທີ 17 ພະຈິກ 2025